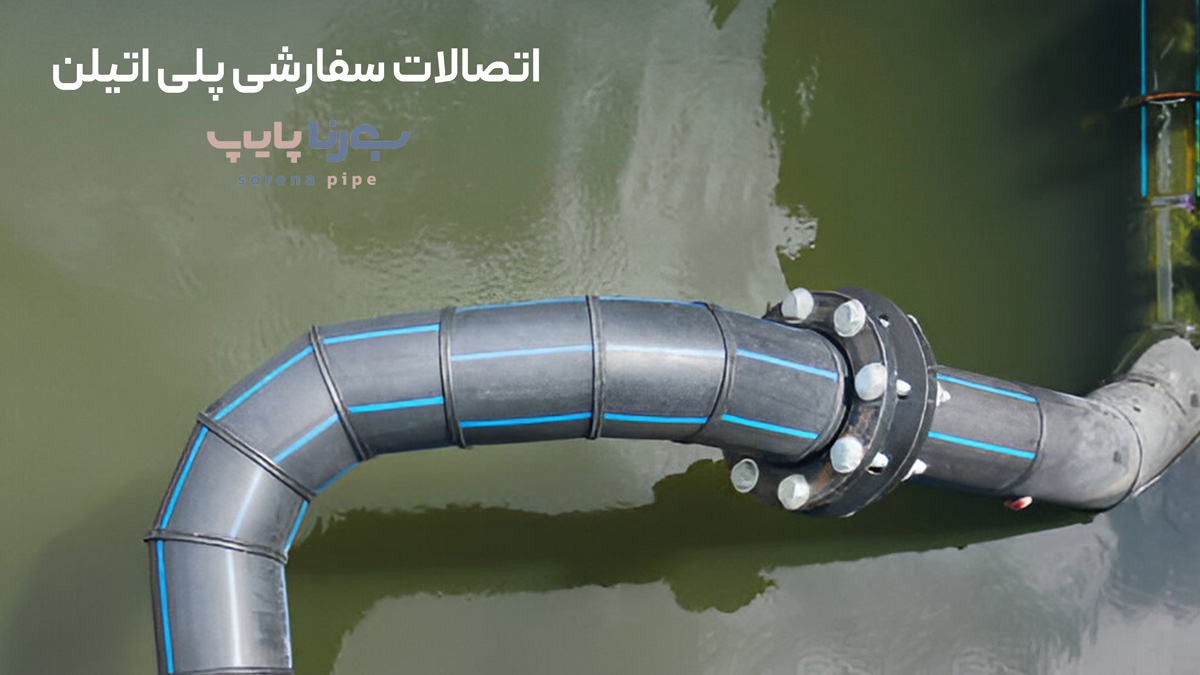

Özel polietilen bağlantı elemanları, boru hatlarında standart enjeksiyon kalıplı parçaların sunduğunu aşan özel ihtiyaçları karşılamak üzere tasarlanıp üretilen, mühendislik odaklı geniş bir parça yelpazesini kapsar. Bu bağlantılar “el yapımı PE bağlantılar”, “maitre (mitre) bağlantılar” veya “işlenmiş PE bağlantılar” olarak da bilinir ve özünde PE100 veya PE80 sınıfı HDPE borulardan kesilen parçaların alın kaynağı (Butt Fusion) ile birleştirilmesine dayanır. Aşağıda, güncel SEO algoritmalarına uygun bütüncül bir yaklaşımla, bu bağlantıların tüm teknik, uygulamalı ve ekonomik yönleri mühendisler ve yükleniciler için eksiksiz bir başvuru kaynağı olarak açıklanmaktadır.

Özel Bağlantıların Standart Seçeneklere Üstünlük Nedenleri

- Sınırsız tasarım aralığı: Mühendislik dosyası veya basit bir kroki olduğu sürece her çap, açı, et kalınlığı veya bağlantı düzeni üretilebilir; böylece 27°, 33° gibi alışılmadık dirsek açıları kolayca yönetilir.

- Büyük çaplarda maliyet optimizasyonu: Yaklaşık 400 mm üzerindeki çaplarda enjeksiyon kalıbı maliyeti o kadar yüksektir ki, talaşlı/özel imalat yalnızca daha ucuz olmakla kalmaz; çoğu durumda tek seçenektir.

- Ana hatla malzeme bütünlüğü: Şebekede kullanılacak borunun (genellikle PE100–RC) aynısının kullanılması; mekanik özelliklerin, elastisite modülünün ve yavaş çatlak büyüme hızının yeknesaklığını sağlar.

- Korozyon ve kimyasallara dayanım: HDPE; tuzlu suya, seyreltilmiş mineral asitlere, bazlara ve geniş bir kimyasal çözeltı aralığına doğal olarak dayanıklıdır—metallerde ancak pahalı korozyon önleyici kaplamalarla sağlanabilecek bir avantaj.

- Düşük ağırlık, kolay taşıma ve montaj: Yaklaşık 0.95 g/cm³ yoğunluk sayesinde 1 m üzeri boyutlarda bile daha hafif vinçlerle taşıma yapılır; kaplama (lining) veya hook-up maliyetleri en aza iner.

Mühendislik, Üretim ve Kalite Kontrol Aşamaları

Proje Verilerinin Toplanması

Hat izometrik çizimi, tasarım basıncı, akışkan sıcaklığı, dış çap (OD) ve basınç sınıfı (PN) tasarımın temelini oluşturur.

3B Tasarım ve Gerilme Simülasyonu

CAESAR II veya SolidWorks Simulation gibi yazılımlar; kaynak bölgesindeki gerilmeleri ve kesit değişimindeki gerilme yoğunlaşmalarını değerlendirir.

Kesme ve İşleme

CNC veya açılı şerit testere ile hassas kesim yapılır; kaynak yüzeyinde 0.5 mm’den büyük ağız açıklığını önlemek için ±0.25° açı hassasiyeti standarttır.

Alın Kaynağı (Butt Fusion)

- Isıtıcı sıcaklığı: 210–225 °C

- İlk (bead-up) basınç: Çap ve SDR’ye bağlı olarak 0.15–0.30 MPa

- Soğutma süresi: Duvar kalınlığının her mm’i için 10–12 sn

- Yeterlilik: Kaynakçı, Polimer Kaynak Birliği Seviye-2 sertifikalı olmalıdır.

Tahribatsız ve Tahribatlı Testler

- Dış kaynak kabuğunun (bead) düzgünlüğü için görsel kontrol

- Kritik petrol-gaz projelerinde ultrasonik veya X-Ray testleri

- Çalışma basıncının 1.5 katında 1 saat hidrostatik test

Kalite Sertifikası (QC) Düzenlenmesi

Hammadde raporları, kaynak parametreleri ve test sonuçlarını içerir; parça ile birlikte işverene teslim edilir.

Tablo 1 – Borulama Projelerinde İki Bağlantı Yaklaşımının Teknik ve Ekonomik Karşılaştırması

| Gösterge | Enjeksiyon Kalıplı Bağlantılar | Özel (İmal) Bağlantılar |

|---|---|---|

| Yaygın azami çap | 315 mm’ye kadar (yerel 500) | 1200 mm ve üzeri |

| Mevcut açılar | 45° ve 90° | İhtiyaca göre 5°–90° |

| İlk ekipman yatırımı | Yüksek (metal kalıp) | Düşük (ortak kaynak teçh.) |

| Üretim hızı (adet/saat) | Çok yüksek | Günde birkaç adet |

| Büyük boyutta birim ağırlık | Ağır | Daha hafif (optimize et) |

| Kaynak izlenebilirliği | Yok | Var (veri kaydedici) |

Özel Bağlantı Tiplerinin Tam Yelpazesi

- 8°–90° mühendislik dirsekleri; PN25 üzeri basınçlar için topuk bölgesinde kalınlık takviyesi.

- Eksen kaçıklıklı (offset) giriş/çıkışlı ve çok çaplı dallı kombine T ve artı (cross) bağlantılar; kimyasal enjeksiyon kollektörleri veya kompakt rafineri borulamalarında yaygındır.

- Akış hızı yönetimi ve kavitasyon önleme için eşmerkezli/eksantrik redüksiyonlar; cazibeli kanalizasyon hatlarında eksantrik tip standarttır.

- 1000 mm ana çapına kadar gövde ve 63–225 mm dallarla çok yollu kollektörler; yüksek debili damla sulama sistemlerine uygundur.

- UHMW-PE kompozit veya polimer-seramik iç kaplamalı aşınma karşıtı özel bağlantılar; maden bulamacı transferinde aşınma direncini artırır.

Sektörlerde Temel Uygulamalar

Kentsel Su ve Atıksu

Özel bağlantılar, kavşak yoğun sokaklarda hatların hassas yönlendirilmesini sağlar ve fazla flanşların elenmesiyle toplam maliyeti %12’ye kadar düşürebilir.

Petrol ve Gaz Hatları

Asidik gaz sahaları veya H₂S içeren ıslak ham petrol hatları gibi aşındırıcı ortamlarda HDPE kısa spool parçaları için ilk tercihtir. PE100-RC’den özel dirsekler hattın öngörülen 50 yıllık ömrünü güvence altına alır.

Kimyasal Arıtma Tesisleri

%50 NaOH veya %30 HCl gibi çözeltilerde metal bağlantılar pahalı astar/epoksi kaplama gerektirirken, mitre PE bağlantıları ek kaplama olmadan dayanır.

Tarım ve Akıllı Sulama

8–12 çıkışlı özel kollektörler montaj süresini belirgin biçimde azaltır; düşük ağırlık eğimli arazide kurulumu kolaylaştırır.

Yaygın Kalite Kontrol Testleri

| Test | Referans Standardı | Kabul Kriteri | Uygulama Zamanı |

|---|---|---|---|

| Hidrostatik 1.5×PN | ISO 1167 | 60 dk’da ≤%5 basınç düşümü | İmalat sonrası |

| Kaynak kesme-çekme | DVS 2203-2 | Akma gerilimi ≥ malzemenin %90’ı | Her 200 m kaynak |

| Faz dizilimli UT | ISO 19232 | >1 mm boşluk olmamalı | Kritik hatlar |

| Görsel bead incelemesi | ISO 21307 | Bead yüksekliği düzgün, çentiksiz | Tüm bağlantılar |

Montaj, İşletme ve Bakım İçin Kilit Notlar

- Yeterli mekanik destek: Bağlantı altı, taneli sınıf B kum (tane <10 mm) ile yataklanmalı; yerel gerilme noktaları önlenmelidir.

- Termal gerilmeden kaçınma: Sıcaklık dalgalanmasının yüksek olduğu bölgelerde genleşme halkaları veya esnek HDPE-RTP bağlantıları önerilir.

- Periyodik kontrol: Görünür şekil değişimi, metal kelepçelerde pas veya kaynak dikişinde sızıntı—arızanın erken işaretleridir; hızlı müdahale yavaş çatlak büyümesini (SCG) engeller.

- Metale geçiş: Zorunluysa, galvanik etkiyi ortadan kaldırmak için PE kaplamalı uzun boyun (Long Neck) tasarımlı alüminyum-bronz veya paslanmaz çelik flanşlar kullanılmalıdır.

Maliyet Tahmini ve Zamanlama

Özel bağlantının nihai maliyeti; hammadde ağırlığına, kaynak sayısına ve işleme miktarına bağlıdır. 60° açıdaki 630 × SDR17 bir dirsekte malzeme payı toplam maliyetin yaklaşık %70’idir; tipik üretim süresi 3–5 iş günüdür. Kritik yol içeren EPC projelerinde montajdan en az iki hafta önce sipariş vermek gecikme riskini azaltır.

Özel Bağlantı Tedarikinde “Tamam Baha”nın Rolü

Tamam Baha; PE100 boru stoğu ve CNC otomatik kaynak atölyesiyle ISO 4427’ye uygun özel PE bağlantıların tasarımını, imalatını ve teslimini mümkün kılar. Pazarın diğer markalarını da tedarik eden öncü bir dağıtıcı olarak; teknik danışmanlık, atölye çizimleri ve yerinde montaj desteği sunar; özellikle Türkiye ve çevre ülkelerdeki projeler için etkindir. Fiyat ve teslimat planı için gerekli çap, açı ve PN sınıfını ekibimize iletmeniz yeterlidir; 24 saat içinde proforma ve teknik veri sayfasını alırsınız.