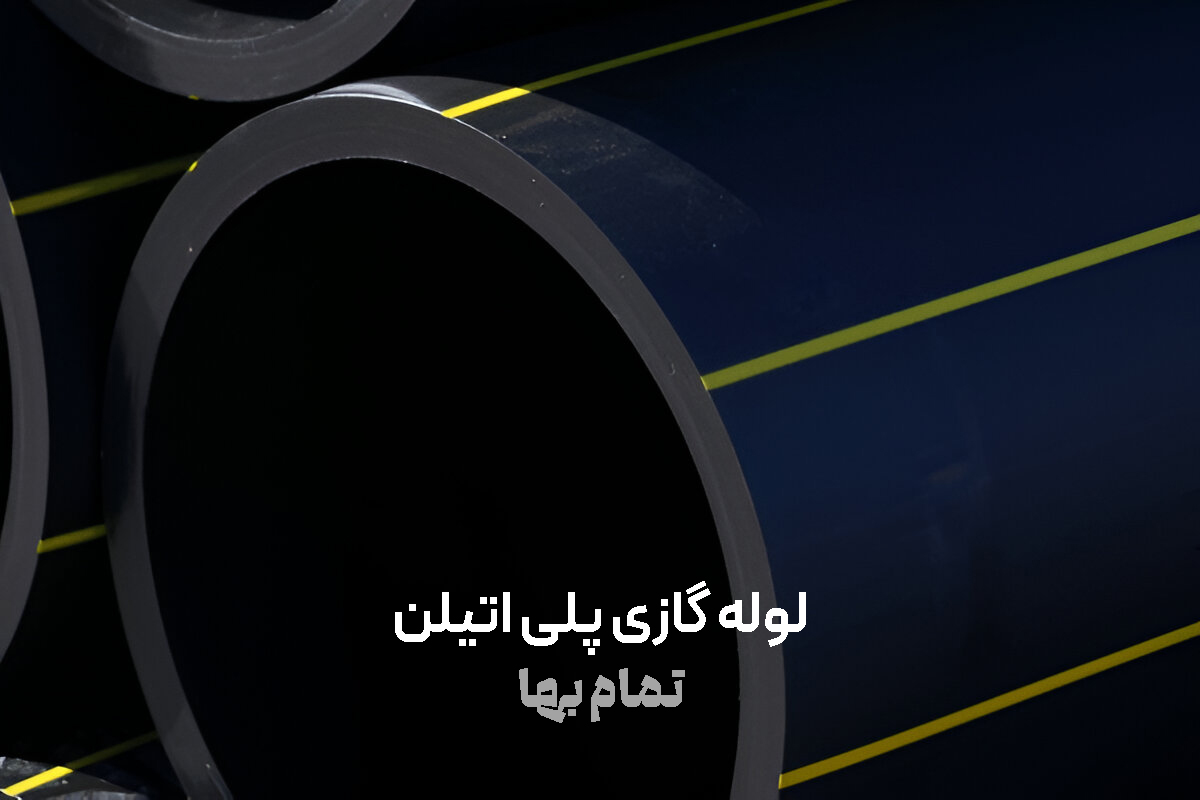

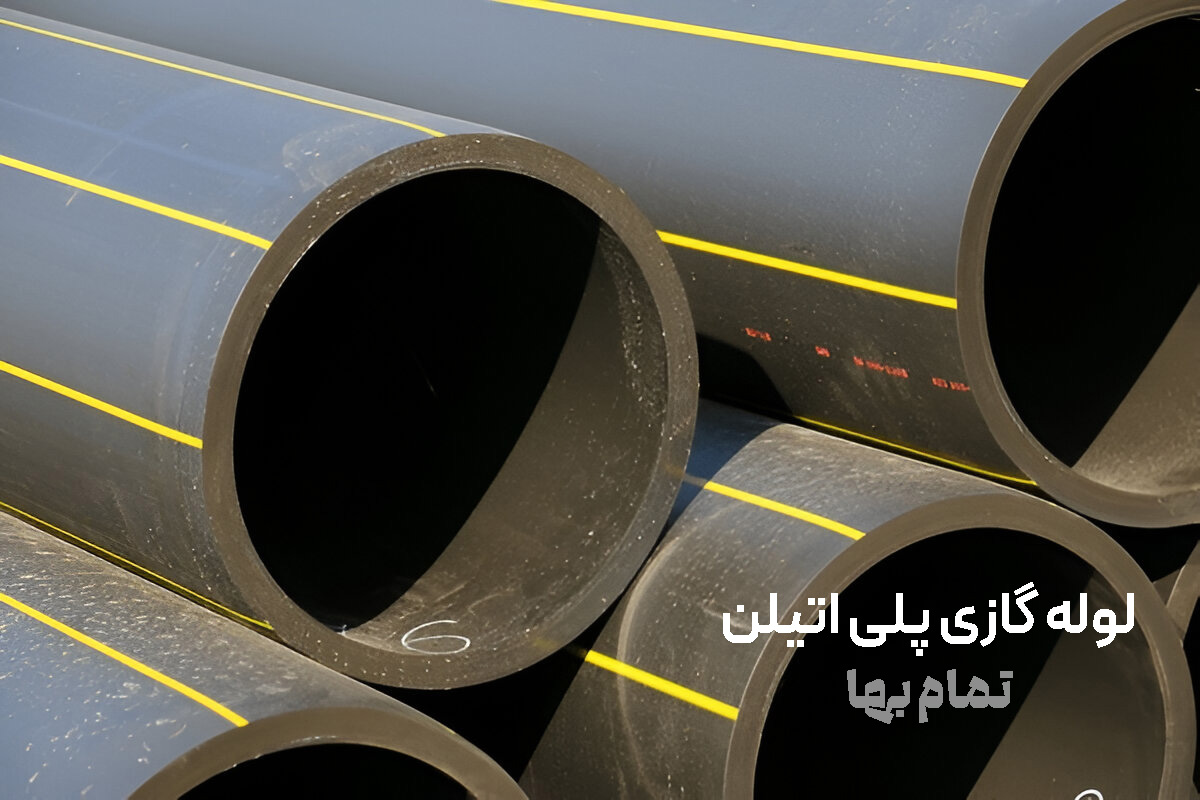

لولههای گازی پلی اتیلن (PE) طی سه دههٔ گذشته به انتخاب نخست بسیاری از شرکتهای توزیع گاز شهری و صنعتی تبدیل شدهاند. انعطافپذیری ذاتی، مقاومت چشمگیر در برابر خوردگی، وزن کم و قابلیت جوش ذوبیِ همگن باعث شده است این سیستم لولهکشی جایگزین مناسبی برای لولههای فولادی کربنی و چدنی باشد. پلیاتیلن از دیدگاه شیمیایی یک پلیمر گرمانرم با زنجیرهٔ خطی ساده است که بسته به چگالی و توزیع وزن مولکولی به گریدهای متفاوتی تقسیم میشود. نشانهگذاری نوار زرد یا لولهٔ زردرنگ معمولاً معرف کاربرد آن در خطوط تغذیه و توزیع گاز طبیعی با فشار پایین تا متوسط است.

ساختار مواد و گریدهای متداول

پلی اتیلن مورد استفاده در زیرساختهای گازرسانی عمدتاً در دو ردهٔ PE80 و PE100 عرضه میشود. گرید PE80 چگالی پایینتر و استحکام نسبتاً کمتری دارد اما به دلیل فرآیندپذیری بهتر هنوز در بسیاری از پروژههای مصرف شهری پرکاربرد است؛ در حالی که PE100 با چگالی بالاتر و ساختار کریستالی منسجمتر، مقاومت هیدروستاتیکی بهتری را در فشارهای بالاتر و دمای محیط متغیر فراهم میآورد. ریزساختار دوگانهٔ آمورف–کریستالی و حضور پایدار آنتیاکسیدانها نقش مهمی در طول عمر 50 سالهٔ طراحیشدهٔ این لولهها دارد.

استانداردهای بینالمللی و ملی مرتبط

مهمترین اسناد فنی برای لولههای PE مورد مصرف گاز به شرح زیر است:

- ISO 4437-1 تا ISO 4437-5: الزامات مواد خام، ابعاد لوله، کوپلینگها، روشهای آزمون و مشخصات سیستم.

- EN 1555 (اتحادیه اروپا): معادل اروپایی استانداردهای ایزو با جزئیات ویژه برای فشارهای تا 10 bar.

- ASTM F2619 (آمریکای شمالی): الزامات لوله و اتصال بهصورت IPS و CTS همراه با شاخص ابعادی DR.

- استاندارد ملی ۱۱۲۳۳ ایران و دستورالعملهای شرکت ملی گاز: شامل طبقهبندی فشار، آزمون ضربه و تلرانس انهدام.

ویژگیهای مکانیکی و عملکردی

خواص برجستهٔ مکانیکی این لولهها عبارتاند از: مقاومت خزش درازمدت، مدول ضربه پایین در دمای سرد، تحمل خمش بدون ایجاد ترک تنشی و مقاومت سایشی مناسب در مسیرهای خاکی حاوی ذرات تیز. سطح داخلی صیقلی و ضریب اصطکاک هیدرولیکی پایین باعث کاهش افت فشار و امکان انتخاب قطر کمتر برای دبی ثابت میشود.

روشهای تولید و کنترل کیفیت

فرآیند اکستروژن پیوسته با دای حلقوی استاندارد به همراه سیستم سرمایش تدریجی رایجترین شیوهٔ تولید است. کنترل ابعادی بر پایهٔ حلقههای اندازهگیری لیزری آنلاین انجام شده و تستهای آفلاین نظیر آزمون فشار حلقهای (RCP)، آزمون OIT و آزمون غیرفلزات شکننده (NCTL) برای تأیید طول عمر انجام میشوند.

تکنیکهای اتصال

سه فناوری اصلی برای ایجاد اتصال نشتیناپذیر در شبکهٔ گاز PE عبارتاند از:

- جوش لببهلب (Butt Fusion): ذوب یکنواخت دوسر لوله در دمای 210-225 °C و اعمال فشار کنترلشده تا تشکیل یک بید یکنواخت.

- الکتروفیوژن: استفاده از کوپلینگ حاوی سیم مقاومتـی و اعمال جریان کنترلشده توسط RFID برای پروژههای تعمیراتی یا فضاهای محدود.

- کوپلینگ مکانیکی فشاری: مناسب تعمیر اضطراری یا اتصال مواد ناهمگون با فشار کاری حداکثر 4 bar.

محدوده ابعادی و کلاسهای فشار

| قطر بیرونی (میلیمتر) | سری SDR11 – فشار تا 10 bar | سری SDR17.6 – فشار تا 6 bar | حداقل ضخامت (mm) | وزن تقریبی (kg/m) |

|---|---|---|---|---|

| 32 | ✅ | ✅ | 3.0 | 0.43 |

| 63 | ✅ | ✅ | 5.8 | 1.67 |

| 90 | ✅ | ✅ | 8.2 | 3.77 |

| 160 | ✅ | ✅ | 14.6 | 11.16 |

| 250 | ✅ | ✅ | 22.7 | 27.19 |

نکته: مقادیر ضخامت مطابق الزامات مینیمم ISO 4437-2 برای مواد PE100 و دمای مرجع 20 °C است.

مقایسه با لوله فولادی و سایر گزینهها

| شاخص عملکردی | لوله پلی اتیلن | لوله فولادی کربنی | لوله چدنی |

|---|---|---|---|

| مقاومت خوردگی | عالی (بینیاز از پوشش) | نیازمند پوشش و کاتدی | متوسط |

| انعطافپذیری | بالا (شعاع خمش 20-30×OD) | کم | بسیار کم |

| روش اتصال | جوش حرارتی همگن | جوش قوس الکتریکی یا فلنج | بست و واشر |

| هزینه نصب | کم به دلیل وزن سبک | متوسط تا زیاد | زیاد |

| نشتپذیری طولانیمدت | بسیار کم | وابسته به فلنج و درز | متوسط |

| عمر خستگی | بالا | متوسط | پایین |

الزامات طراحی شبکه توزیع گاز

در شبکههای فشار ضعیف شهری، نسبت سرعت گاز به 10 m/s و حداقل فشار انتهایی 21 mbar رعایت میشود. انتخاب قطر بر اساس Qnساعت اوج مصرف و افت فشار مجاز 5 % شاخه اصلی انجام میگیرد. نرمافزارهای هیدرولیکی مانند Synergi Gas یا AFT Arrow عمدتاً از رابطهٔ Darcy-Weisbach برای افت فشار استفاده اما فاکتور زبری معادل 0.010 mm برای PE در نظر گرفته میشود.

الزامات نصب، حفاری و تست فشار

مقررات حفاری باز و روشهای دریل افقی هدایتشده (HDD) هر دو مجازند؛ ولی شعاع انحنا نباید کمتر از 25 برابر قطر بیرونی باشد. بعد از نصب، آزمون نشت هوا با فشار 150 kPa و سپس آزمون هیدرواستاتیک طبق ISO 4437-5 انجام میشود.

نگهداری، بهرهبرداری و تعمیرات

لولههای PE در شرایط بهرهبرداری معمولاً به تعمیر دورهای نیاز ندارند؛ ولی پایش سیستم با دادهنگاری فشار و دما، و بازرسی چشمی اتصالات الکتروفیوژن در بازههای دوساله توصیه میشود. برای تعمیرات نقطهای، استفاده از کوپلینگ اربیل یا کوپلینگ رزینی دوجزئی مطابق دستورالعمل شرکت گاز بلامانع است.

نکات ایمنی و محیط زیست

پلی اتیلن فاقد فلزات سنگین، کلر و ترکیبات هالوژنی است؛ بنابراین در پایان عمر بهراحتی خرد و بازیافت میشود. با این حال در آتش سوزی، دود سیاه با هیدروکربنهای سبک آزاد میکند و لازم است فاصلهٔ ایمنی تا تاسیسات برق فشارقوی رعایت شود. تمامی اتصالات باید با آشکارساز نشت متان پیش از بهرهبرداری نهایی کنترل شوند.

عمر مفید و مدیریت پایان عمر

ارزیابی طول عمر لولههای PE بر پایهٔ آزمون creep rupture در 20 °C و اصل حد اطمینان مجاز (MRS) انجام میشود. با ضرایب طراحی C=1.25 برای PE100، عمر 50 ساله در 8 bar حاصل میشود. پس از خروج از سرویس، خردایش مکانیکی و اکستروژن مجدد در ساخت لولههای قطر کم یا محصولات صنایع خودروسازی کاربرد دارد.

جنبههای اقتصادی

صرفهجویی 25-40 درصدی در هزینه نصب نسبت به لوله فولادی، حذف رنگ و پوشش ضدزنگ، و کاهش نیاز به تعمیرات دورهای باعث میشود هزینه چرخه عمر لوله PE در حدود نصف فولاد باشد. این تفاوت در پروژههای روستایی با بستر سخت خاکی یا مسیرهای شیبدار بیشتر جلوه میکند، زیرا هزینه بالای حمل لولههای سنگین فولادی حذف میشود.

حضور برندها و بازار داخلی

در ایران بیش از 15 واحد اکستروژن مجوزدار طبق پروانه شرکت ملی گاز فعالیت میکنند و ظرفیت تولید سالیانهٔ لوله گاز PE به 120 هزار تن رسیده است. نامهای تجاریِ شناختهشده نظیر سپهرپلیمر، کیمیای بنیان، آذرگستر، و پارس پایپ سهم عمدهای دارند. مواد اولیه عمدتاً از مجتمعهای پتروشیمی بندرامام و مارون تأمین میشود و بخش محدودی وارداتی است. سیستم توزیع بر مبنای شبکههای نمایندگی منطقهای و فروشگاههای B2B آنلاین توسعه یافته است.

خدمات و عرضهٔ «تمام بها»

فروشگاه تخصصی تمام بها با در اختیار داشتن سبدی کامل از لولههای PE80 و PE100 در بازهٔ قطر 20 تا 250 میلیمتر، امکان تحویل مستقیم از انبار تهران و اصفهان را برای پیمانکاران گازرسانی فراهم کرده است. این مجموعه ضمن رعایت قیمتگذاری شفاف، خدمات برش در محل پروژه، تأمین اتصالات الکتروفیوژن و برگزاری دورهی کوتاهمدت آموزش جوش لببهلب را نیز ارائه میدهد.

پرسش و پاسخ:

تفاوت گریدهای PE80 و PE100 چیست و هر کدام برای چه فشاری مناسباند؟

PE80 فرایندپذیری راحتتری دارد و در شبکههای شهری کمفشار (تا حدود ۶ bar) رایج است؛ در حالیکه PE100 بهدلیل چگالی و استحکام بالاتر، برای فشارهای بالاتر (تا ۱۰ bar) و طول عمر ۵۰ ساله انتخاب میشود.

آیا لولههای گاز پلیاتیلن در برابر خوردگی و ترک مقاوم هستند؟

بله. ماهیت غیر فلزی پلیاتیلن موجب مقاومت کامل در برابر خوردگی الکتروشیمیایی میشود و ساختار دوگانهٔ آمورف–کریستالی همراه با آنتیاکسیدانها از ترکزایی تنشی و خزش درازمدت جلوگیری میکند.

چه روشهایی برای اتصال مطمئن لولههای گاز PE وجود دارد؟

سه فناوری اصلی عبارتاند از جوش لببهلب (Butt Fusion) برای خطوط اصلی، الکتروفیوژن برای فضاهای محدود یا تعمیرات، و کوپلینگ مکانیکی فشاری برای اتصال اضطراری یا مواد ناهمگون تا ۴ bar.

صرفهجویی اقتصادی لوله پلیاتیلن نسبت به لوله فولادی چقدر است؟

بهطور متوسط هزینه نصب و چرخهٔ عمر لولههای PE حدود ۲۵–۴۰ ٪ کمتر در اجرا و نزدیک به نصف فولاد در کل دوره بهرهبرداری است، زیرا نیاز به پوشش ضدزنگ، جوشکاری سنگین و تعمیرات دورهای حذف میشود.